2025/10/31

真空成形

この記事では、「真空成形とはどんな加工方法なの?」という疑問をもつ初心者の方にも理解できるよう、原理・特徴、そして食品や医療など身近なものから工業製品に至るまで、具体的な活動事例を図や例を交えてわかりやすく解説します。

真空成型の基本的な仕組みを知り、真空成形がなぜ選ばれるのか、どんな製品に向いているのかを理解することで、製品開発や加工依頼を検討する際の最適な判断材料となるでしょう。

真空成形とは?

真空成形とは、加熱して柔らかくしたプラスチックシートを金型に押し当てて形を作る加工方法です。名前の通り「真空」を使うのが特徴で、金型とシートの間の空気を吸いだして、シートをピタッと密着させます。これによって、細かい形状までしっかり成形できるのが大きなメリットです。

この方法は、食品パッケージや製品保護ケース、機器パネルなど、身近なところで幅広く活用されています。特に食品トレーやブリスターパックは、軽くて丈夫、見た目もきれいに仕上がるため、多くの分野で使われています。大型部品から小物まで対応でき、形状の自由度が高いのも魅力です。

真空成形は、他の成形方法と比べて金型のコストが比較的安く、小ロット生産にも向いています。試作品やオーダーメイド製品の製造にも適しており、必要に応じて短期間で仕上げられるメリットがあります。そのため、新製品の試作や小規模な生産ラインにも幅広く導入されています。

真空成型の基本の仕組みと工程

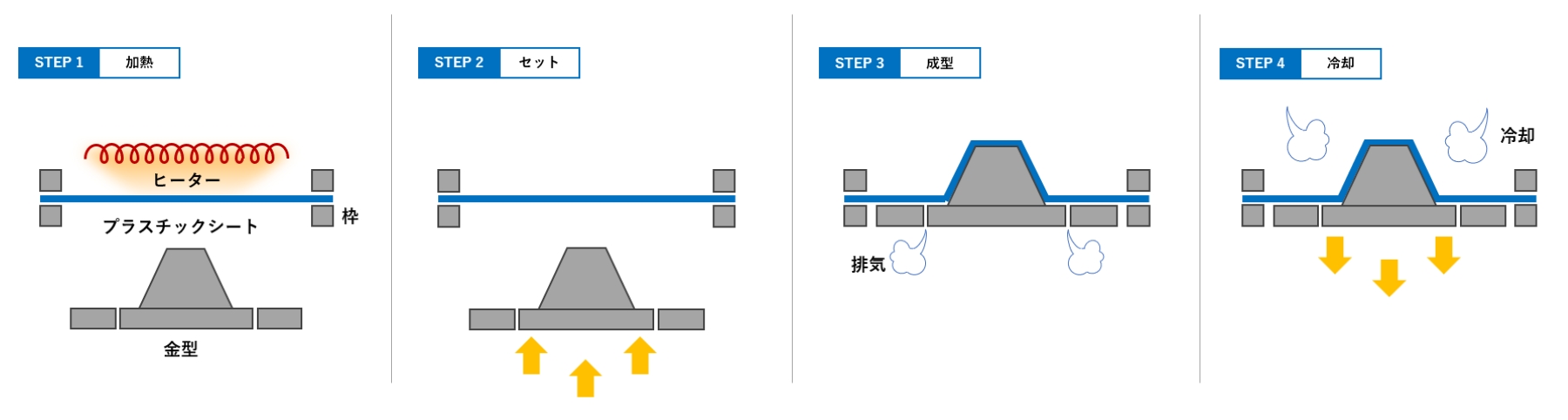

真空成型の仕組みは、とてもシンプルです。まずプラスチックシートを加熱して、軟化させます。軟化したシートを金型に押し当て真空ポンプで空気を吸いだします。すると、シートが金型にぴったり密着し、形が作られます。

工程としては、大きく分けて4つのステップがあります。① シートをヒーターで加熱する → ② シートをセットする → ③ シートを金型に密着させて真空で成型する → ④ 冷却して取り出す、という流れです。成型後は必要に応じて、余分な部分をカットしたり、穴をあけたりといった加工も行われます。

また、使用する材料や厚みにも幅があり、透明な素材や色付き、耐熱性のある素材も選ぶことができます。用途に合った多彩な製品が作れるため、初めてのプラスチック製品の加工を検討している方にも扱いやすく、アイデアを形にしやすい方法と言えます。

真空成形が選ばれる理由とメリット

真空成形が多くの業界で選ばれる大きな理由の一つは、コストパフォーマンスの高さです。他のプラスチック成型方法と比べて、金型の製作費用が比較的安く、少量生産から大量生産まで柔軟に対応できるため、新商品の試作や限定生産にも活用されています。また、シンプルな工程で量産できるため、納期短縮にもつながります。

さらに、真空成形はデザイン性に優れており、製品の形状やサイズの自由度が高いことも大きなメリットです。複雑な形のパッケージや部品でも安定して成形できるため、食品や医療、精密機器など幅広い分野で採用されています。見た目の仕上がりも美しく、商品価値を高める効果があります。

加えて、材料の選択肢が豊富で機能性を付与できる点も魅力です。軽量かつ丈夫なプラスチックやリサイクル素材を活用すれば、環境に配慮しつつ高品質な製品を作ることができます。

真空成形は、細かい精度や複雑な形状には向いていない場合もありますが、短納期・低コスト・柔軟な対応が求められる場面では優れた製造方法として、多くの企業に支持されています。用途や目的に応じて、最適な加工方法を選ぶことが大切です。

真空成形で作られる代表的な製品例

真空成形は、身近なプラスチック製品を作るときによく使われています。たとえば食品業界では、スーパーで見かけるお弁当容器やお菓子のトレーが代表的です。透明で形がしっかりしているので、中身をきれいに見せながら衛生的に守ることができます。

また、家電や日用品のパッケージにも広く利用されています。電池やイヤホンなどを包むブリスターパックは真空成形ならではの製品です。大きさや形に合わせて作れるため、製品を固定しつつ見映え良く展示できるという強みがあります。

さらに、工業分野や医療分野でも活躍しています。車の内装パネル、工具ケース、医療用の滅菌トレーなどは耐久性や精度が求められる代表例です。真空成形は幅広い場面で使われ、私たちの生活を支える重要な技術といえます。

食品業界での真空成型活用シーン

食品業界では、真空成形はパッケージに欠かせない技術として広く使われています。透明性が高く、商品の中身をはっきり見せられるため、消費者の安心感を得やすいのが大きな特徴です。また、形状に合わせて自在に成形できるので、お菓子や調味料、弁当容器など、さまざまな食品に対応できます。

さらに、真空成形のパッケージは軽量でコストを抑えられる利点があります。大量生産にも向いており、保存性を高めるフィルムとの組み合わせによって、商品の鮮度を長く保つことも可能です。そのため、食品メーカーや小売業では、効率的で魅力的な包装手段として活用されています。

最近では、環境への配慮からリサイクル素材や植物由来のプラスチックを使った真空成形パッケージも注目されています。消費者の関心が高まる「エコ」と「安心」を両立できる点が評価され、食品業界における導入は今後さらに拡大していくと予想されます。

医療・工業分野での活用例

医療分野では、真空成形は軽量で衛生的な部材づくりに大きく役立っています。たとえば、手術用のトレーや医療器具の収納ケースは、使い捨てが可能で清潔さを保ちやすいため、多くの病院で採用されています。透明性や形状の自由度が高いことから、器具の安全な固定や運搬にも適しており、医療現場の効率を支えています。

一方、工業分野では、機械部品を守るカバーや仕切り材など、耐久性や機能性が求められる製品に広く応用されています。真空成形は比較的低コストで大きなサイズの部材を製作できるため、自動車や精密機器の製造ラインで重宝されています。また、試作品や小ロット生産にも対応できることで、多様なニーズに応える柔軟さがあります。

これらの事例からわかるように、真空成形は見た目の美しさだけでなく、衛生性や耐久性といった実用性に優れているのが特徴です。医療と工業という一見異なる分野でも、その利便性を発揮しており、今後も新しい用途が広がることが期待されています。

まとめ:真空成形で広がるモノづくりの可能性

真空成形は、シンプルな工程で多様な形状を作れるため、多くの業界で活躍しています。食品パッケージから医療機器、家電部品まで、身近な製品の中で広く使われており、その活用範囲は年々広がっています。特に小ロット生産や短納期対応が可能な点は、現代のニーズに合った強みといえます。

また、材料選びや加工技術の進化によって、より高品質でデザイン性の高い製品を生み出すことができるようになっています。さらに、リサイクル素材の活用も進み、環境に配慮した製造方法として注目されているのも大きな特徴です。コストと品質、そして環境対応のバランスを実現できる点が、真空成形の利点といえるでしょう。